解锁高强连接新方式: FDS热熔螺接技术原理与工艺详解

- 2025-07-27 21:50:34

- 315

在新能源汽车、动力电池包、车身结构等对轻量化、高强度连接需求日益增强的背景下,传统的螺接、焊接等方式面临异种材料链接难等多种难题。而FDS(Flow Drill Screw,热熔螺接)工艺,作为一种“无预钻孔”的金属板材冷链接工艺,正日益成为多材料结构连接中的优选方案。

本文将系统介绍FDS热熔螺接的技术原理、工艺流程及关键参数控制要点。

一、什么是FDS热熔螺接?

FDS工艺(Flow Drill Screws)是通过FDS设备的中心拧紧轴,将伺服电机的高速旋转运动传导至螺钉,作用于待连接板材,形成摩擦生热,并在巨大的轴向压力作用下使材料发生塑性变形,在流钻螺钉挤压下形成柱状通孔,并由螺钉尖刺破并旋入待连接板材,使钻孔,攻丝,拧紧在FDS设备上一次完成,最终在板材与螺钉之间形成完全啮合的螺纹连接的工艺形式。

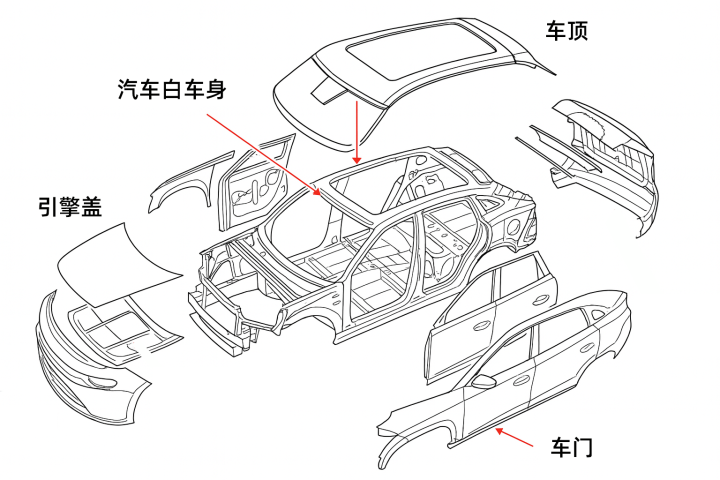

该工艺特别适用于铝合金、镁合金、镀锌钢板、钢铝混合连接等传统焊接难以适用的工况,广泛应用于汽车白车身、电池包结构、家电外壳、航空结构件等多材料连接场景。

二、FDS工艺实现原理

FDS热熔螺接工艺是一种集“热钻孔—自攻成型—扭矩拧紧”为一体的高效机械连接技术。整个连接过程分为以下六个连续阶段:

1. 定位

螺钉在驱动系统的引导下对准工件上表面,夹具保持稳定压紧,确保后续工艺中心一致性。

2. 热熔

螺钉高速旋转(最高可达9000rpm),与上层金属板材摩擦产生热量,使材料局部升温、软化但不熔化,准备穿透。

3. 穿刺

在设定的轴向力(一般为 1500~3000 N)作用下,螺钉尖端穿透软化的上层板材,材料被挤压向下形成一个喇叭口状孔洞。

4. 螺接

螺钉继续旋转并进入孔洞中,自行滚制螺纹(无需预攻丝),同时压紧上下板材。此过程对螺钉形状和材料塑性要求较高。

5. 拧紧

达到预定的深度和扭矩后(常见范围为 6~12 Nm),伺服系统根据传感器反馈停止旋转并锁固,确保接合强度和夹紧力一致性。

6. 成型

整个连接过程完成后,螺钉头部与工件紧贴,连接处无飞边、无热影响区,板材间形成稳定的机械互锁结构,具备高疲劳性能和抗振能力。

三、关键工艺参数及控制要点

FDS工艺的稳定性和连接质量高度依赖于对关键参数的精准控制,主要包括以下几个方面:

此外,还需配备扭矩控制器、位置监控传感器、温度反馈系统等自动化控制模块,以实现工艺一致性、缺陷识别与数据追溯。

四、FDS的工艺优势

无需预钻孔:板材无需预制孔即可打钉

适应多材料连接:可实现钢钢,钢铝,铝铝或多层不同板材的连接

多功能混合紧固:板材之间,有无胶水,均可紧固连接

螺丝可拆卸:打钉后,螺丝可拆卸

单面攻入连接:公用工程条件空间限制较小,可实现单面攻入连接

五、典型应用案例

在新能源汽车制造中,FDS技术已被大量应用于:

1. 新能源汽车动力电池包上盖与壳体连接

2. 车身下护板与副车架固定

3. 多层铝合金与钢板混合连接区域

4. 空间狭小但要求高强度的非焊区域

总结

FDS热熔螺接技术以其“无预孔、无火花、高强度”的独特优势,正逐步成为未来高端制造领域的重要连接手段。通过对工艺原理与关键参数的深入理解与控制,FDS不仅提升了结构可靠性,更为制造流程带来了高度自动化与质量一致性保障。

如您所在企业正面临多材料连接难题,或希望在轻量化结构中实现更高效的连接解决方案,FDS或许正是您需要的新答案。

- 上一篇:中国网络文明大会

- 下一篇:日本居民凌晨点排队买米